新能源车及储能的高速发展,驱动电池技术加速迭代、产能规模持续扩张。而电池的发展,又反过来对整车设计、技术路线选择、新能源产业健康发展等产生重大影响。因此,涵盖交通、能源在内的大能源产业相关主体如政府、行业组织、企业等都有必要实时跟踪行业动态、动态更新认知。但当前市场上,针对电池技术与产能布局的现状及趋势,仍缺乏全面系统的梳理与深度总结。盖斯特研究团队基于此,系统盘点中国电池技术与产能布局的发展现状及未来趋势,并在报告中提出企业针对性应对策略,以期为电池产业高质量发展及企业战略决策提供参考与助力。

关于技术,本研报围绕以下业内重点话题展开探讨:

(1)电池性能:仍有多大潜力?核心问题点在哪?可解决至何种程度?

(2)结构设计:CTP、CTB/CTC市场发展现状如何?发展方向是什么?

(3)工艺装备:液态电池和固态电池工艺装备的发展现状分别如何?发展趋势是什么?

关于产能,本研报围绕以下业内重点话题展开探讨:

(1)电池产能:中国市场的电池需求与产能布局现状如何?动力电池和储能电池各自表现怎么样?优质产能供给情况如何?海外市场是过剩还是存在缺口?未来布局的重点是什么?

(2)四大主材:产能是否仍处于过剩状态?不同材料的布局与供需存在哪些差异性?新的发展趋势或核心特征是什么?

(3)上游原材料:有哪些因素可能影响供需格局?国际形势会对价格产生怎样的影响?当前价格水平及未来价格走势如何?

一、动力电池技术现状及趋势

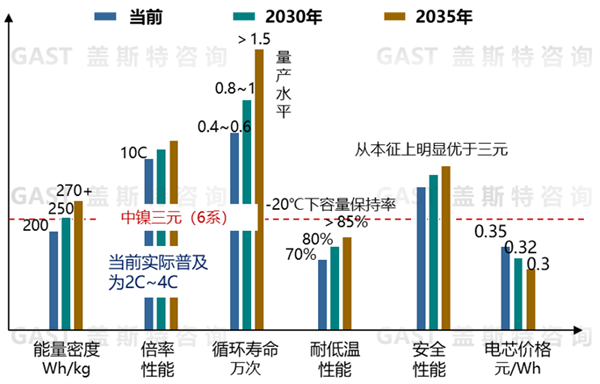

1.磷酸铁锂电池技术发展

磷酸铁锂电池工艺已较为成熟,但企业为追求更优性能,仍在持续改性升级,且已取得阶段性进展。面向未来,磷酸铁锂电池各性能仍有提升空间,具体如下:

图1磷酸铁锂性能/价格现状及预判

在能量密度上,目前行业优秀水平已达到200Wh/kg,随着压实密度持续提升、磷酸锰铁锂正极或硅基负极的引入,预计2030年能量密度可进一步提升至250Wh/kg。

在倍率性能上,当前普及水平为2C~4C,领先水平已达到10C。但过度追求倍率性能提升不仅会牺牲其他性能,还会推高电芯成本,而相应的使用体验的提升却较为有限。因此,企业虽会通过正负极改性升级、SEI膜增强或自修复技术等持续优化倍率性能,但不会盲目追求过高的性能参数。

在循环寿命上,量产产品已达4000~6000次,随着V2G技术的推广,车端对电池循环寿命的要求会持续提高,预计到2030年量产产品的性能将提升至8000~10000次,2035年突破15000次,关键性支撑技术包括正极补锂、表面包覆、界面优化等。

在耐低温性能上,在-20℃环境下,磷酸铁锂电池容量保持率为60%~75%。预计通过材料优化、系统级热管理设计等方案,2030年-20℃下容量保持率可提升至80%,2035年进一步提升至85%以上。

在价格方面,目前磷酸铁锂电芯价格约为0.35元/Wh,由于磷酸铁锂电池工艺成熟、主要材料降本空间有限,未来降本将主要依赖制造端优化,预计2030年、2035年电芯价格将分别降至0.32元/Wh、0.3元/Wh。

总体而言,磷酸铁锂电池性能多维度均衡,综合性价比优势显著,预计在全固态电池全面成熟前,磷酸铁锂电池仍将占据较大市场空间;相较而言,为提升能量密度而开发的磷酸锰铁锂电池因存在性能短板,更适用于特定场景。

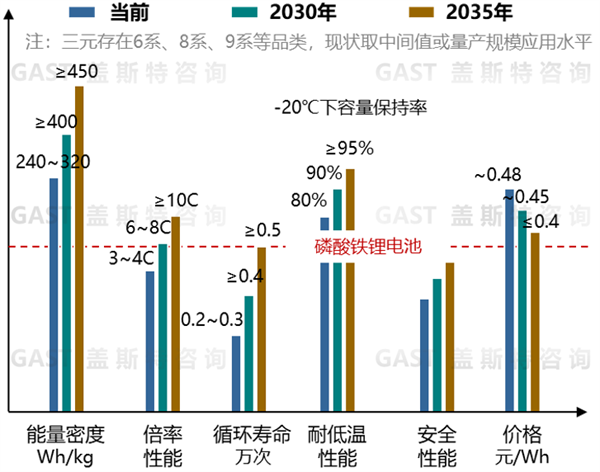

2.三元电池技术发展

三元电池通过工艺进步实现了性能持续优化,但在核心的安全性能上,并未取得突破性进展。具体如下:

图2三元电池性能/价格现状及预判

在能量密度上,当前已达到甚至超过280Wh/kg,随着高镍化、高压化的推进,以及硅基负极的引入,预计2030年、2035年三元电池能量密度分别可达≥400Wh/kg、450Wh/kg。

在倍率性能上,目前规模装车的电池的倍率性能在3C~4C,预计2030年可达6C~8C,2035年突破10C,关键性支撑技术包括全极耳、低阻抗电解液、梯度电极等。

在循环寿命上,目前在2000~3000次,可满足使用需求,后续通过表面包覆、体相掺杂、充放电管理等技术,预计2035年可将循环寿命提升至5000次以上。

在耐低温性能上,在-20℃环境下,容量保持率可做到80%,通过材料和界面创新等方案,预计2030年后,-20℃下容量保持率有望超过90%。

在安全性上,受近期发生的起火燃烧事件影响,三元电池安全性受到质疑,预计未来通过“材料改性+系统性工程设计+智能监控”的组合方案,可实现非极端场景下可靠性可信赖,极端场景下风险可控性提升。

在电芯价格方面,当下约为0.48元/Wh,后续可通过高镍低钴化、工艺优化等方式降本,叠加更高能量密度带来单Wh成本下降,预计2035年三元电芯价格可降至0.4元/Wh以下。

从三元电池发展前景来看,其在高端车领域仍有空间,但还需关注磷酸铁锂电池的进步速度及固态电池的研发进展。此外,三元电池需在解决安全问题基础上,通过技术创新与成本下降实现市场空间的进一步拓展。

3.半固态电池技术发展

半固态电池产品经过两代的迭代发展,性能持续优化,但从已呈现的性能参数来看,其性能潜力尚未充分释放,原有短板也仍然存在。长期看,半固态电池性能会持续提升,但核心短板难以实现本质性突破。具体如下:

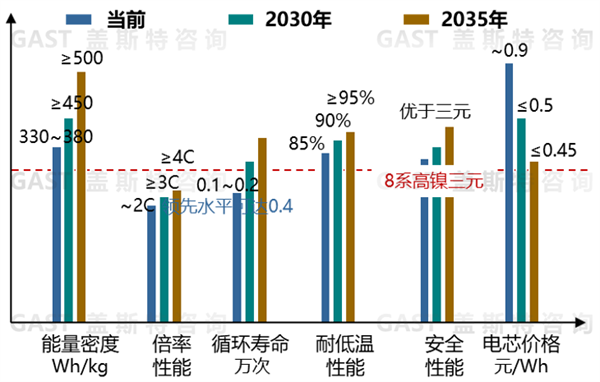

图3半固态电池性能/价格现状及预判

在能量密度上,当前已达到330~380Wh/kg,未来通过选用超高镍正极、高硅负极,在2030年、2035年分别达到450Wh/kg、500Wh/kg。

在倍率性能上,目前量产产品的倍率性能在2C上下,从材料本征特性看,该性能虽然仍能提升,但要达到先进三元电池的水平,工程挑战极大,想要超越三元电池更是难上加难。

在循环寿命上,目前是1000~2000次,不及三元电池,但从原理上看,半固态电池具备明显优势,未来超越三元电池是大概率事件。预计到2030年半固态电池循环寿命可超过4000次,与三元电池持平甚至超过三元。

在耐低温性能上,在-20℃环境下,半固态电池容量保持率可达85%,后续通过元素掺杂、界面工程等进一步优化后,预计2030年在-20℃下容量保持率可提升至90%以上。

在电芯价格方面,目前约为0.9元/Wh,较高的价格制约其推广应用。随着半固态电池技术成熟及规模降本,预计2030年其价格可降至0.5元/Wh,2035年将进一步接近三元电池的价格水平。

总体而言,半固态电池尽管技术有进展,也在推广应用,但综合成本与性能表现,预计难以在车端大规模推广应用。

4.全固态电池技术发展

全固态电池的科学问题基本解决,部分企业已将重点转向工艺攻关,寻求解决单体容量放大、生产制造及性能优化等关键问题。具体如下:

图4全固态电池性能/成本现状及预判

容量方面,当前正通过超薄电解质膜、电极层梯度设计、界面缓冲层、无尘车间等手段,推动单体容量从5~20Ah向60Ah甚至更高规格发展。

生产制造方面,目前多借助新型工艺、高精密设备、惰性气体氛围、密闭性全自动化车间等支撑精密化生产设计,同时应对化学稳定性、界面阻抗等挑战。

在能量密度上,当下主流水平为400Wh/kg,但企业正在积极探索富锂锰基、高硅负极、锂负极等新型正负极材料,目标是将能量密度推向500+Wh/kg水平。

在倍率性能上,全固态电池的理论潜力很大,但需待产品落地后持续开展优化工作。

在循环寿命上,考虑到高能量密度下车端对电池的循环寿命要求降低,因此目前800次的循环寿命已能基本满足需求,未来通过掺杂包覆、结构设计等技术改进,可进一步实现1000+次循环寿命。

在电芯成本方面,当前成本约1.5元/Wh,居高不下,在降本路径上,预计前期核心在于补链和推动规模化生产,中后期核心在于材料升级/替代与工艺优化,预计2035年成本可降至0.5元/Wh。

综上,全固态电池当前重点是解决工艺装备开发与产业链培育等问题,基于全固态电池研发进程,预计其规模化推广仍需5年,大规模商业化大概率在2032年之后。

5.钠电池技术发展

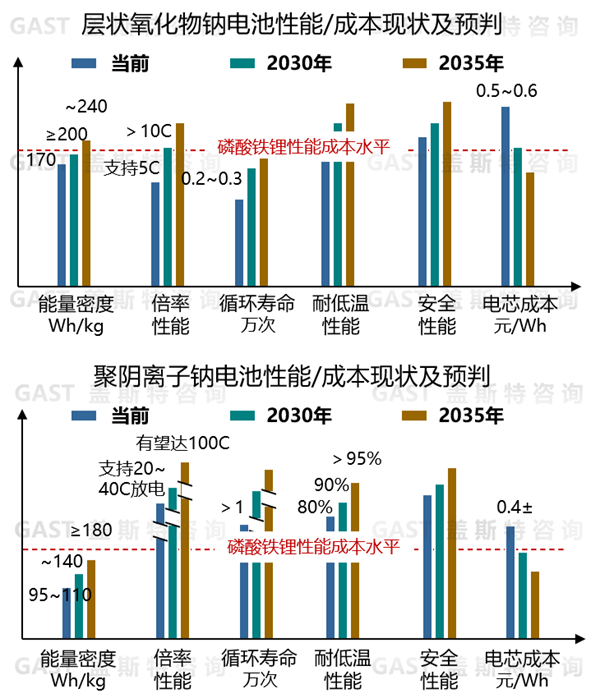

钠电池需区分聚阴离子钠电池与层状氧化物钠电池,目前聚阴离子钠电池在部分性能上已具备优势,层状氧化物钠电池竞争力仍明显不足。具体如下:

层状氧化物钠电池能量密度已达170Wh/kg,未来有望超过200Wh/kg,但从本征特性上看,层状氧化物钠电池的能量密度只能接近磷酸铁锂电池而难以超越;同样,在倍率性能、循环寿命上,层状氧化物钠电池均不及磷酸铁锂电池。长期来看,层状氧化物钠电池更可能凭借低成本和耐低温性能优势,在偏低端的车用场景中有一定市场空间。

聚阴离子钠电池在能量密度上存在明显短板,但在倍率性能、循环寿命、耐低温性能上有先天优势,超越磷酸铁锂电池只是时间问题,且预计2030年前即可实现。因此,聚阴离子钠电池应用场景不在车端,而在储能领域。一旦在性能、成本方面实现突破,有望获得较大规模应用。

图5钠电池性能/成本现状及预判

就电芯成本而言,目前层状氧化物钠电池和聚阴离子钠电池暂不具备优势,预计随着工艺成熟及钠电池规模化推广,钠电池电芯成本有望在2030年达到0.28元/Wh,2035年进一步降至低于0.25元/Wh。

6.系统结构设计

电池系统结构设计包括CTM、CTP、CTB/CTC等多种方案。从市场应用角度看,目前以CTP为主导,CTB/CTC处于渗透初期,未来将逐步走向CTB/CTC主导。具体来看,当前CTP市占率达61%,其中REV、PHEV的渗透率分别为75%、95%,BEV领域仍有超过40%的车采用CTM方案;而CTB/CTC总市占率仅为3%,但在高端电动车中占比已达12%。预计到2030年CTB/CTC市占率有望与CTP持平,到2035年,CTB/CTC将成为主导性方案,CTP仅在特定场景中继续存在。

从技术发展角度看,电池封装集成的整体技术方案已基本定型,未来以CTB/CTC为导向,对电池系统进行精耕细作式改进,同时,通过智能化技术引入突破电池仅作为能源体和结构件的传统定位。具体来看,一是打破系统边界实现功能深度融合,即将电池系统、车身结构、热管理系统、安全防护系统等作为整体统筹设计,实现系统功能深度耦合与性能最优化;二是推动BMS AI化,使电池系统成为智能节点,即通过电池全生命周期数字化、AI技术引入,使电池进化为整车智能网络中的关键节点,实现电池状态精准监控、预测及自适应管理,进而与悬架、制动等系统协同,实现效率最大化,同时与整车电子电气架构协同,支持V2X功能;三是进行精细化设计,进一步提高整体空间利用率,如接口布置重新调整以简化装配、缩短线束等。

7.工艺装备发展

液态电池与全固态电池的工艺装备呈现出不同的发展特点:

在液态电池方面,生产工艺已趋于成熟,各环节设备基本实现国产化,关键工序设备国产化率>80%,但核心设备如涂布机的部分高端机型仍依赖进口,其他设备多已达到国际先进水平。就发展趋势而言,液态电池设备行业正朝着“整线解决方案+全生命周期服务+智能化”方向转型。

在全固态电池方面,需要对全段设备进行升级改造:在前段,核心设备需适应干法工艺的特殊要求;在中段,叠片工艺替代卷绕、新增等静压机等;在后段,设备参数要求升级、化成压力要求高。

对于企业而言,工艺装备与产品性能、成本的关联度很高,电池厂商、装备供应商乃至车企间协同合作日趋关键。

二、动力电池产能布局现状及趋势

1.中国电池产能布局

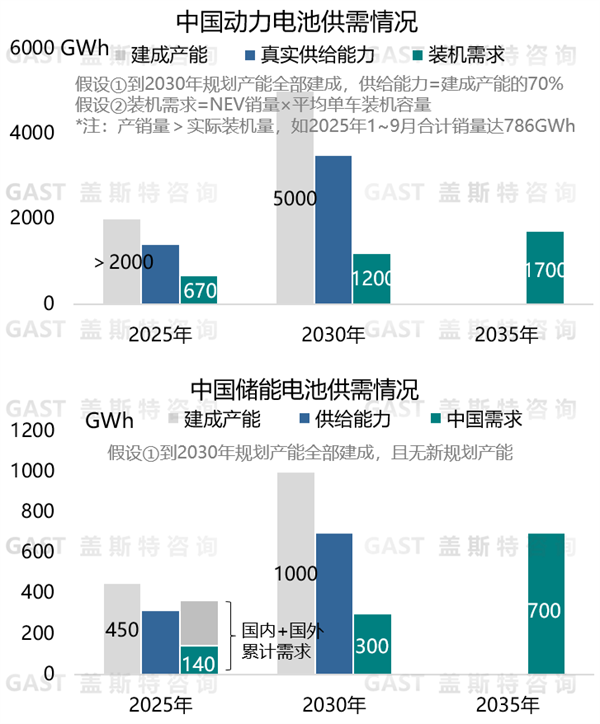

下游新能源车及储能需求的快速增长,驱动企业积极布局电池产能,但产能的布局速度与需求增长速度不匹配,导致供需失衡,且该失衡现象在动力电池与储能电池领域同时存在。分开来看:

图6中国电池供需情况

在动力电池方面,目前中国电池产能已超过2000GWh,但中国实际装机量不足1000GWh,因此过剩产能超过1000GWh。同时,若规划产能全部落地,到2030年中国动力电池产能将达到5000GWh,届时,过剩产能将超过2000GWh。

在储能电池方面,受政策影响,中国今年出现抢装潮,叠加海外储能市场如欧洲、美国、中东等多点爆发,致使中国储能电池供应紧张。

综上所述,中国动力电池产能过剩,储能电池产能紧张,因此判断规划中的动力电池产能会部分转向储能电池。在此情况下,行业总体产能仍处于过剩状态,由此,预计中国电池产业将出现三大趋势,一是规划中的部分产能难以真正落地,二是不能快速进行技术升级和成本控制的企业将被淘汰,三是产能过剩刺激企业加快新场景挖掘及出海寻找新机会。

2.车企电池产能布局

电池布局策略对于车企的电池供应稳定性、整车成本与结构设计影响深远,因此电池布局策略选择对于车企意义重大。目前,在具体布局策略上,企业从各自资金实力、研发能力、Know-how积累、核心竞争力构建等角度出发,采取了差异化策略。具体如下:

目前仅少部分企业掌握自研自产能力,该类企业通常拥有10年以上电池研发经验积累且资金实力较雄厚,其中产能布局积极的企业现在基本处于产能过剩状态,布局节奏偏慢的企业产能尚不能满足内部需求。

对于大部分车企而言,资金及技术积累尚不足以支撑自建产能,因此合资建厂及对外采购成为普遍性选择,但也要注意到,部分企业在合作中正在谋求获取更大的话语权。

从车企掌控产能角度看,车企自建(含规划中产能)加合资产能累计达1500GWh,其中建成产能为955GWh,占比达63.4%,而在建及规划中产能占比仅36.6%,由此可见,在行业产能总体过剩的背景下,车企对未来产能建设持偏谨慎态度。

发展建议方面,对于大部分车企,我们认为,没有必要自主布局产线,要用好电池厂商的专业能力,但车企有必要深度自研电池,并争取对产线有一定话语权,否则容易落后于其他车企半步;对于电池厂商,要适度开放合作,通过与车企深度融合实现长期绑定,共谋发展。

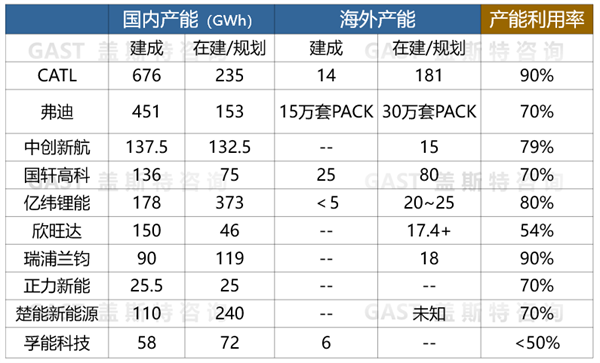

3.电池厂商产能布局及配套情况

当前,电池厂商已建成产能已超过实际装车需求,但在产能利用率方面,行业内企业分化明显,二线及以上电池厂商产能利用率超过70%,三线及以下电池厂商的产能利用率不足30%。由此可见,当前过剩产能主要是弱势企业的劣质产能,优质产能仍然供不应求。也正因为如此,代表先进产能、产能利用率更高的头部企业或在细分领域有相对优势的企业产能规划建设更激进,其他企业则放缓了产能扩张步伐。

图7电池厂商产能建设情况

在客户配套策略上,电池厂商多采取多元化策略,其中除弗迪主供比亚迪,国轩高科、亿纬锂能客户有一定集中性外,其他电池厂商的客户均较为分散。同时也可观察到,车企也普遍采取了多供应商策略以保障自身议价能力及供应稳定性。

图8主要电池企业车企配套情况

4.储能电池发展

在下游储能需求释放的刺激下,企业密集扩张产能。新建产能以锂电池为核心;钠电池规划产能快速落地,投产产能已达45GWh;液流电池产能也在扩张,2025年1~9月新增项目达41个,但因行业尚不成熟,体量多为GWh级。

在市场应用方面,当前储能市场以锂电池为绝对主导,占新型储能的95%以上,液流电池与压缩空气储能尚处于导入阶段,占新型储能比重约为1%,钠电池占比则<1%。长期来看,预计锂电池仍主导中短时储能,但在≥4h的中长时储能中竞争力不足;钠电池凭借成本、循环寿命优势用于工商业储能;液流电池在6~8h中长时储能中有优势,有望和压缩空气成为电网侧储能主力;氢储能在超长时储能上有潜力,但产业成熟仍需时间。

图9新型储能发展趋势判断

在储能技术方面,锂电池正从300Ah向500Ah以上的大容量电芯发展,电池循环寿命也从数千次、上万次向数万次发展;在系统层面,则聚焦集成技术优化、数智化赋能及安全技术升级。

对于企业,要注意到储能市场的需求侧尚存在不确定性,同时技术也在快速升级换代,因此要采取谨慎的态度,要在深研各场景未来市场空间及针对性技术要求的基础上,将重点放在市场前景大的技术路线,并前瞻性开发支撑高端产能的先进技术。

5.全球动力电池产能布局

目前海外电池产能扩张主要集中在欧美地区,但两大市场的供需格局存在差异。具体如下:

在美国,规划产能超过1100GWh,建成产能约200GWh,均以三元电池为主。磷酸铁锂电池规划产能不足200GWh,建成产能不足10GWh。从供需上看,美国呈短缺状态,进口需求超过160GWh,其中三元电池超过130GWh,磷酸铁锂电池超过30GWh。长期看,随着规划产能的落地,美国电池产能将从不足走向过剩,尤其是三元电池。在磷酸铁锂电池方面,受韩企技术工艺成熟度的影响,磷酸铁锂电池真正落地并大规模推广至少需要3年时间,因此预计美国在2030年前实现供需平衡。

在欧洲,规划总产能约为1850GWh,建成产能超过200GWh,其中三元电池规划产能约为1500GWh,建成产能超过200GWh,磷酸铁锂电池规划产能约为350GWh,建成产能约为4GWh。从供需上看,欧洲电池产能仍存在缺口,缺口约为百GWh。但在短中期内,欧洲建成产能有望提升至470GWh,长期或超过1000GWh,可满足欧洲需求。不过,也要看到,欧洲规划及在建产能中约1/3来自初创企业,这部分产能有建设延误风险,且技术验证、产能爬坡也需要时间。

在全固态电池发展方面,世界各国均未实现量产装车,但不同区域/国家发展存在差异性,其中欧洲车企在积极推进测试验证,已取得一定成果,美国则缺乏车企支持,主要依赖初创企业推进研发。在欧美外,日韩企业在专利方面领先,但量产进程落后。

全球电池的发展,对于中国电池厂商而言,要抓住全球电池产业链从全球化分工向区域闭环转型的机遇,积极参与海外本土产业链建设,借此站稳脚跟;对于车企,在进行国际化发展时,要前瞻性思考当地供应链完备性及自身成本诉求,平衡全球资源。

6.锂电上游矿产资源供需

锂电池上游资源主要为锂、钴、镍、磷等,从全球总供需角度看,呈过剩状态,且在可预见周期内,上游矿产储量足够满足需求。受多因素影响,各资源价格虽会出现阶段性震荡,但不会出现大幅波动。具体如下:

图10电池关键上游资源价格走势判断

锂资源呈现供需两旺格局,受供需释放周期的差异性及国际形势影响,在总体平衡下会出现短期的动态波动,如2025年在储能爆发及新能源车高速发展背景下,锂资源由过剩转为紧平衡,进而拉动碳酸锂价格向上波动。

镍资源总体供应过剩,但印尼RKAB审批政策的不确定性导致价格震荡。

钴资源总体产能过剩,受刚果(金)出口限制政策影响,短期价格上涨,但中长期有下行压力。

磷资源方面,目前中国以内供为主,且供需平衡,但中国富矿资源接近枯竭,储采比仅34年,因此从中长期看,进口依赖度会提升。另一方面,全球磷资源储量非常充足,供应端不存在根本性问题,企业重点在于避免供需错配。

综上可得,下游需求方更多是要在价格平稳期签订长供协议,保障供应链稳定性,避免价格波动影响。

7.电池四大主材产能布局

锂电池四大主材经过前期的产能扩张,目前均出现产能过剩情况,但过剩程度不同,企业应对策略也存在差异性。具体如下:

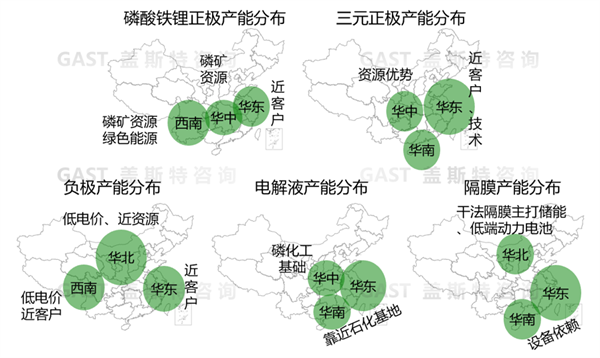

图11锂电池四大主材产能分布情况

在正极材料方面,磷酸铁锂正极2025年产能预计超过500万吨,需求约350万吨,总产能利用率为70%。其中头部企业产能利用率超过90%,第二梯队企业产能利用率为70%~80%,中小厂商产能利用率为30%~60%。三元正极2025年产能超过145万吨,需求约70万吨,总体产能利用率约为50%,其中头部企业产能利用率为40%~70%,第二梯队企业产能利用率为40%~60%,中小厂商产能利用率不足30%。在此情况下,磷酸铁锂正极头部企业在积极扩张产能,三元正极的产能扩张主要集中在高端产能,对于中低端产能则放缓或延期。

在负极材料方面,2025年产能达490万吨,需求为260万吨,总产能利用率不足60%,其中头部企业产能利用率为70%~90%,第二梯队企业产能利用率为30%~50%,中小厂商产能利用率不足30%。在产能建设方面,总体增速放缓,新规划产能中面向未来需求的硅基负极项目居多。

在电解液方面,2025年产能达560万吨,需求为190万吨,总产能利用率仅为35%,其中头部企业产能利用率为60%~80%,第二梯队企业产能利用率普遍不足50%,中小厂商产能利用率不足30%。在此情况下,企业产能建设热度在减退,新规划产能以海外为主。

在隔膜方面,2025年产能达400亿㎡,需求为270亿㎡,总产能利用率仅为65%,但干法隔膜和湿法隔膜产能利用率存在明显差异。在干法隔膜上,头部企业、第二梯队企业、中小厂商产能利用率分别为<60%,<40%、<30%,在湿法隔膜上,则分别为>80%、约70%、约60%。在此背景下,部分企业已暂缓扩产计划,目前以消化与优化现有产能为主。

综上所述,过剩产能主要在二三梯队企业,头部企业和代表先进技术的优质产能供应仍紧张,产能也在扩张。在此背景下,材料企业更需要面向未来进行前瞻布局,下游需求方更要提前锁定优质产能。

三、总结

盖斯特对电池技术与产能发展现状及趋势简要总结如下:

在不同材料体系电池技术方面,石墨负极磷酸铁锂电池性能已接近天花板,通过材料改性升级来提升的空间有限,但凭借综合性价比优势,磷酸铁锂电池仍将保持市场主体地位(车企关注重点);磷酸锰铁锂电池存在性能短板,仅适用于特定场景,如中端/中高端车;三元电池在安全方面有望实现非极端场景下可信赖,极端场景下可控,但在市场空间上,还取决于磷酸铁锂电池性能进步速度与全固态电池产业化进程,对于车企而言,布局要谨慎;半固态电池存在固有性能短板,实际效用有限;全固态电池是当下热点、重点,企业要积极推动,核心在基于产业协同发展,尽早推出可装车应用的产品,而后再快速迭代中发展、完善;在钠电池中,层状氧化物钠电池重点在小型/低端车,聚阴离子钠电池凭借循环寿命、倍率性能优势,在储能领域潜力大。

在电池整车结构设计方面,正在从物理结构集成向功能深度融合、整车多系统协同、BMS AI化方向演化。

在工艺装备方面,液态电池的重点在于攻克高端设备,全固态电池则需聚焦在新型工艺、高精度设备的快速开发、快速迭代上,力争实现引领。

在电池产能方面,目前存在结构性失衡,即动力电池过剩,储能电池紧张,劣质产能过剩,优质产能紧缺。对于电池企业,要深研技术,前瞻布局,并关注柔性产线;对于车企,虽没必要自主布局产能,但要深度研发,优化合资合作策略,争取对产线有一定话语权,以支撑电池整车结构设计、保证供应链稳定性。

在上游材料方面,四大主材产能总体过剩,但优质产能不足,因此下游需求方有必要积极对接材料供应商以锁定高端产能;在原材料上,供应可满足需求,因此价格大幅上涨可能性低,但仍存在多个会导致价格波动的不确定因素,企业有必要通过长供协议等策略稳定采购价格。